高級計劃與排程(APS)的工藝路線詳解

作者: 數環通發布時間: 2024-10-23 11:10:59

在探討企業資源規劃(ERP)、產品生命周期管理(PLM)以及高級計劃與排程系統(APS)時,我們會發現工藝路線這一概念在其中扮演著重要但不同范圍的角色。具體而言,ERP和PLM所涉及的工藝路線往往只是APS系統中工藝路線管理的一個子集。APS系統對工藝路線的定義更加全面和深入,它涵蓋了標準工藝路線、主工藝路線、替代工藝路線以及動態工藝路線等多種形態。

那么,工藝路線具體指的是什么呢?在離散制造領域,生產流程被細分為多個有序的工序。其中,最主要的兩種工序是加工工序(Processing)和裝配工序(Assembly)。加工工序通常指的是對原材料或半成品進行機械加工、熱處理等物理或化學變化的過程;而裝配工序則是將多個零部件組合成一個完整產品的過程。這些工序按照特定的順序排列,就構成了我們通常所說的工藝路線。簡而言之,工藝路線就是多個工序的有序集合,它描述了從原材料到最終產品的整個生產流程。

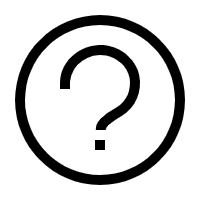

工藝路線示意圖

上圖展示了離散制造環境下,核心產品(Core Product)所遵循的一條詳盡工藝路線(Routing)。此工藝路線由兩個關鍵工序構成,每個工序都精心配置了必要的輸入與輸出物料、可選用的機器設備,以及各類時間參數。接下來,我們按照從左至右、從上至下的順序,逐一解析這些要素:

-

原料:此部分指明了每道工序進行制造(無論是加工還是裝配)所必需的起始材料。例如,工序10的原材料包括M1和M2。

-

原料移動時間:該時間反映了物料從倉庫、線邊庫或前一道工序轉移至當前工序所需的時間。舉例來說,M01物料需耗時T01才能從存儲位置搬移至工序10。

-

工序類型:工序依據所需原料的數量進行分類。若僅需一種原料,則視為加工工序;若涉及多種原料,則歸類為裝配工序。工序10因接納了物料01和物料02兩種原料,故被定義為裝配工序。

-

準備階段:每項工序前均有一段準備時間,涵蓋機器預熱、安裝或更換工具等步驟。準備時間緊密關聯于所使用的特定機器。

-

收尾階段:與準備時間相對應,每項工序結束后也有一段收尾時間,主要用于拆卸機器工具等。同樣,收尾時間也與具體的機器相關聯。

-

機器選擇:每道工序可配置一臺或多臺機器,實際生產時,會根據優化算法選擇最合適的機器。每臺機器均有其特定的制造時間,這可能以具體時長或生產效率等形式表達。

-

機器工具:對于某些工序,可能需要使用零至多個機器輔助工具(如刀具、模具)。在生產決策時,這些工具也會根據優化策略被選擇。

-

操作人員:與機器選擇類似,每道工序可能需要指定一名或多名操作人員,其分配同樣遵循優化原則。

-

工序間移動時間:此時間表示從工序10產出的半成品轉移至工序20所需的時間。

-

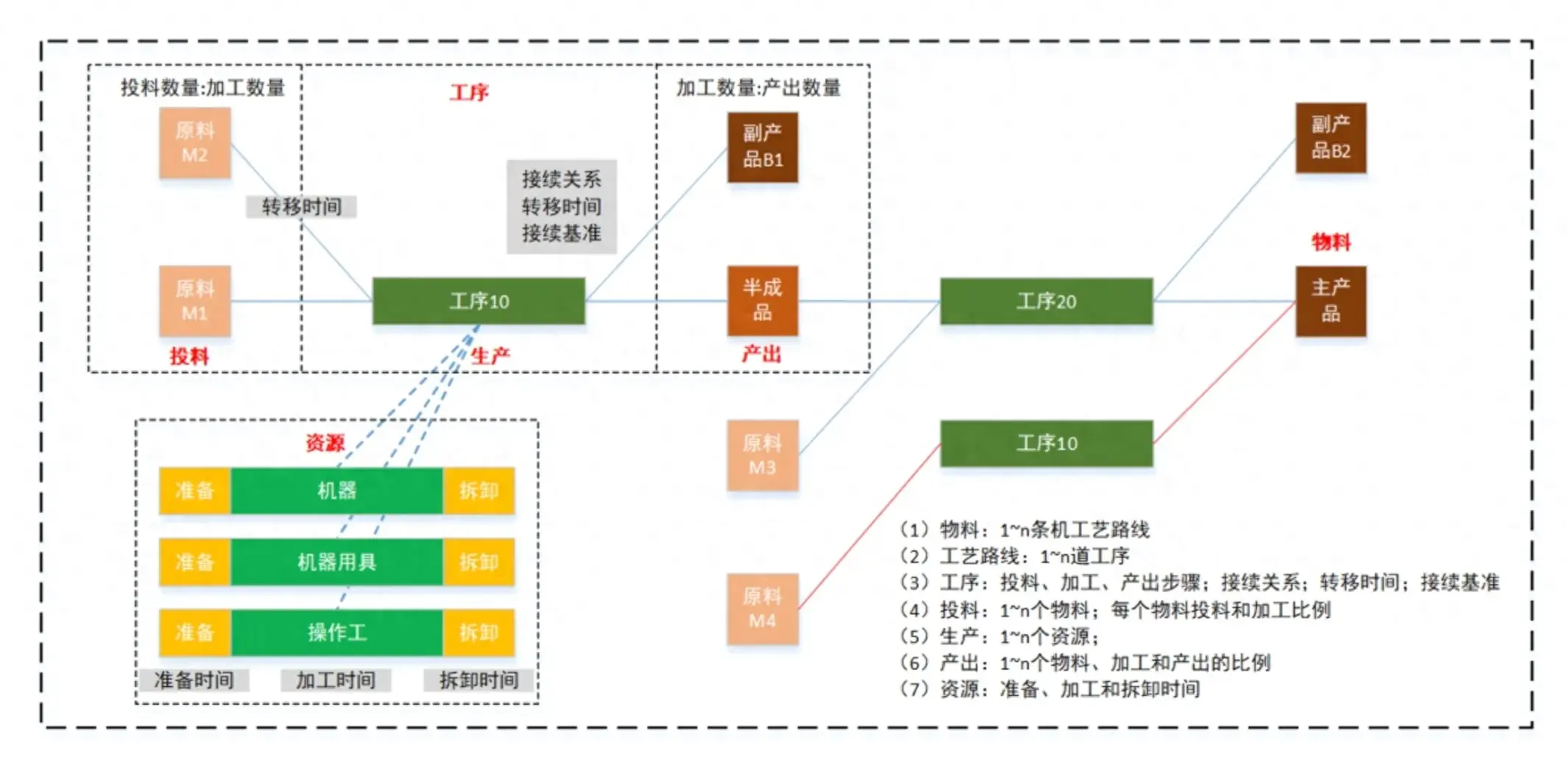

工序關系:工序之間的時間約束通過工序關系來定義。例如,開始-結束(ES)關系表明工序20的開始時間不得早于工序10的結束時間。除此之外,還存在其他類型的關系,如SS(開始-開始)、EE(結束-結束)等,用以精確控制生產流程中的時序。

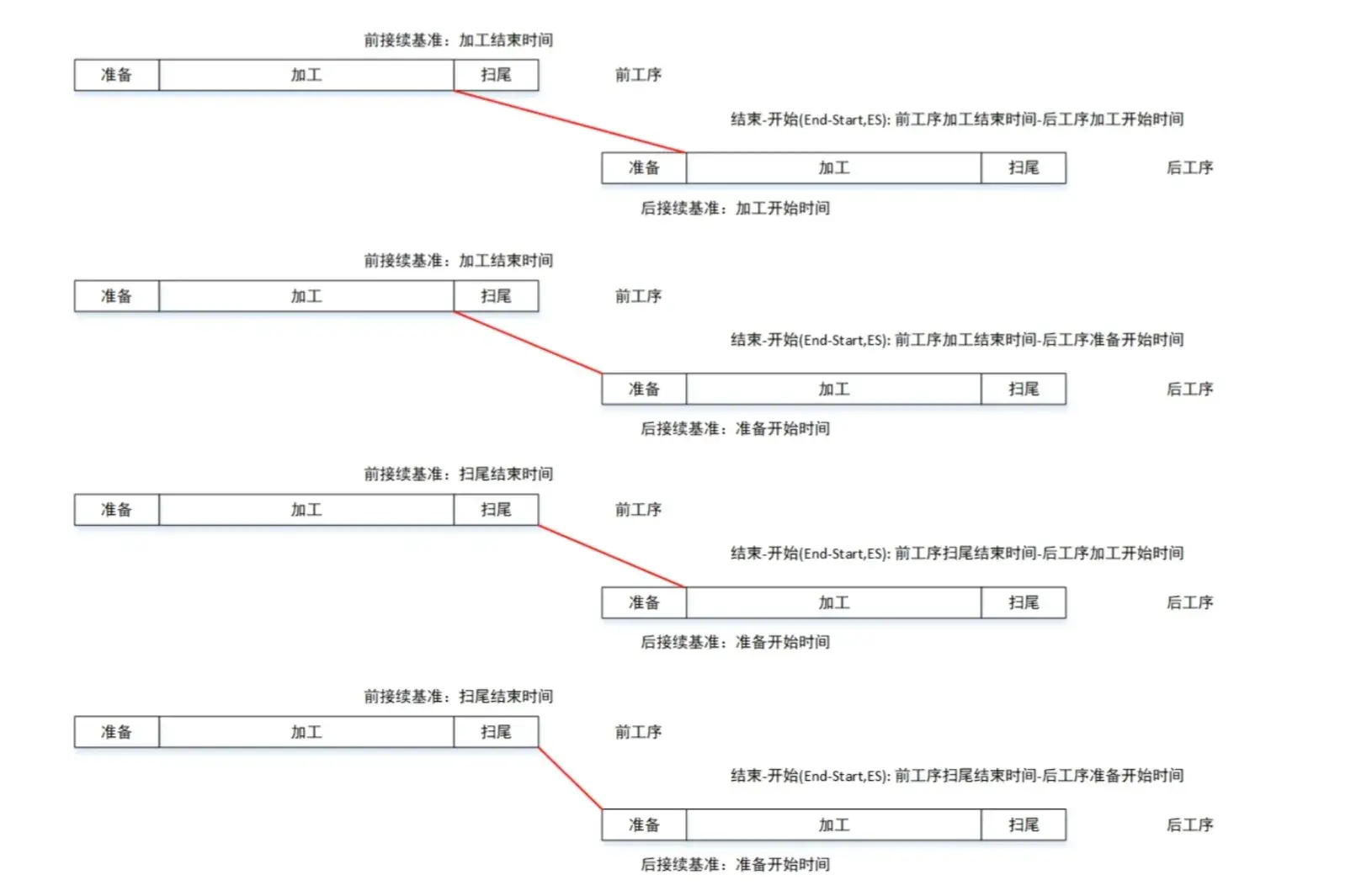

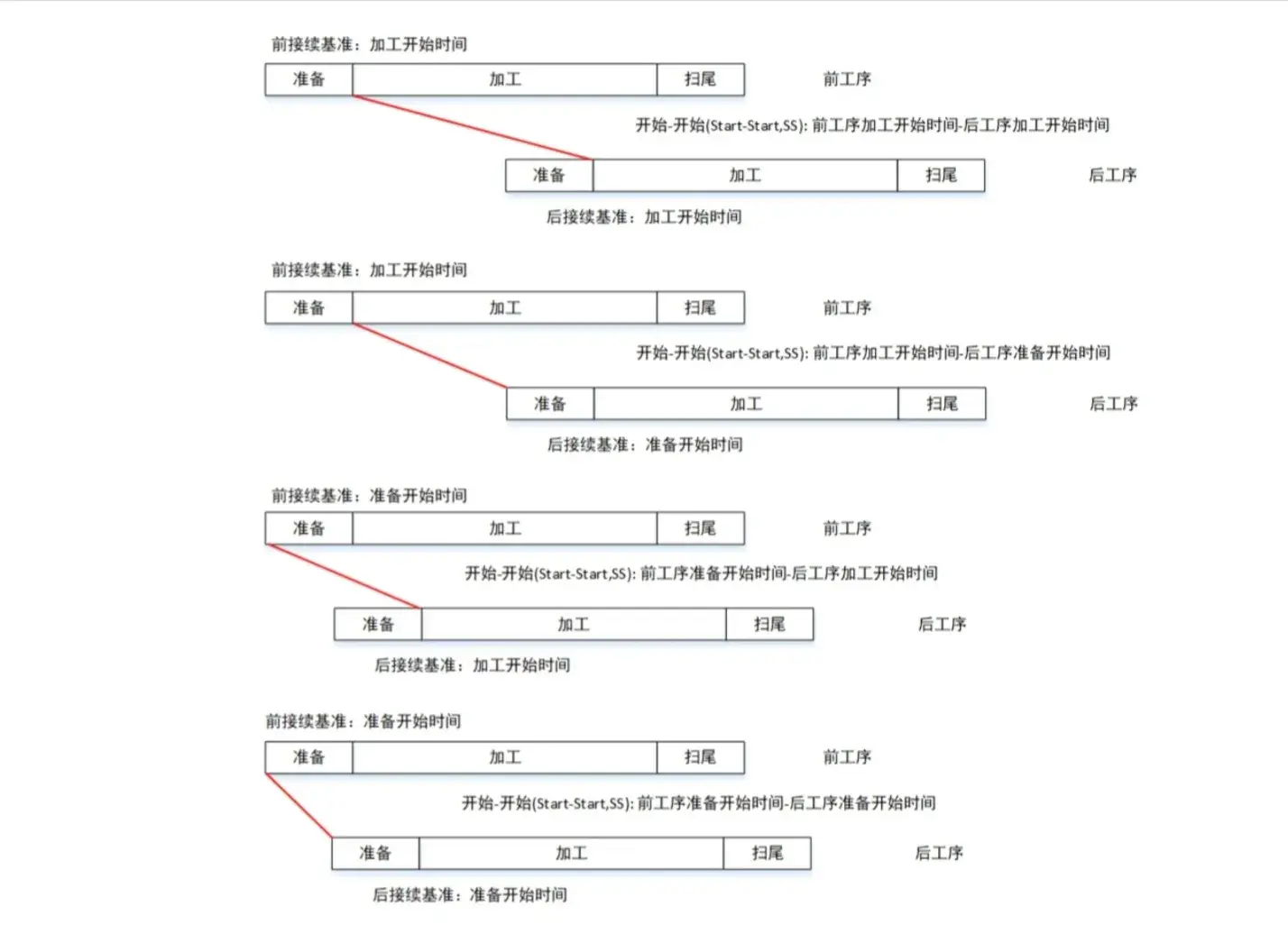

工序接續關系

工序轉移關系

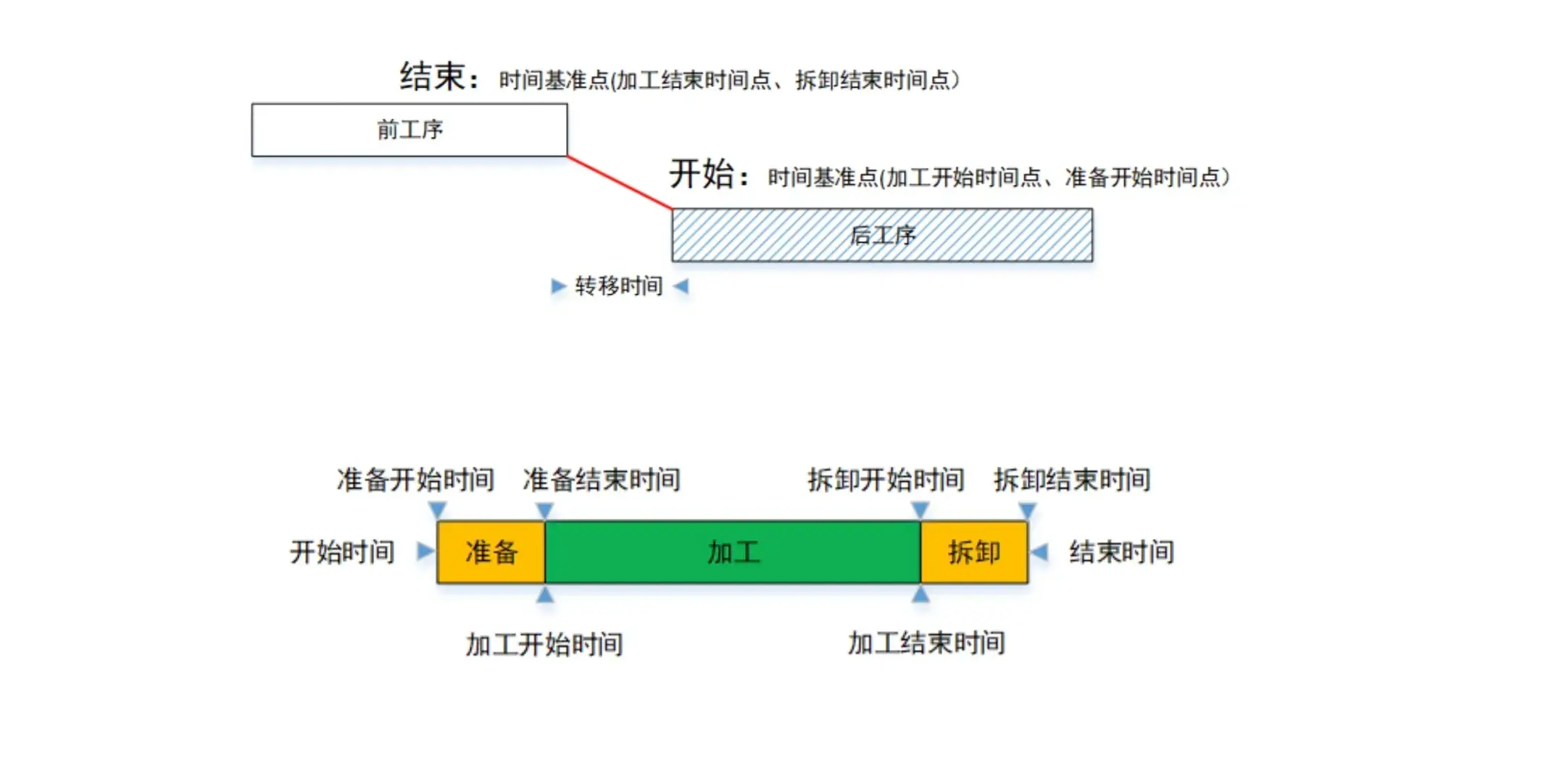

工序基準時間(ES)

工序基準時間(SS)

11. 最終產品與副產品:在工藝路線的末端,即工序20,我們得到了該核心產品的最終輸出物,同時可能還伴隨著副產品的產生。這一環節標志著當前工藝路線的圓滿結束。

12. 投入產出比率:為了量化生產過程中的物料轉換效率,我們引入了投入產出比的概念。它描述了投入原料與產出成品之間的數量關系。以工序10為例,每投入n1單位的原料M1和n2單位的原料M2,就能產出1單位的半成品。這一比率對于成本控制和生產效率的評估至關重要。

從數據結構的視角審視,工藝路線的復雜性超出了有向鏈表和樹狀結構的表達能力。相比之下,有向圖作為一種更為靈活和強大的工具,能夠更準確地捕捉工藝路線中各個工序之間的復雜關聯和流向。然而,這種復雜性的提升也相應地增加了APS(高級計劃與排程系統)在數據結構和算法設計上的挑戰。在處理工藝路線時,APS需要能夠高效地解析和運算有向圖,以確保生產計劃的準確性和可行性。